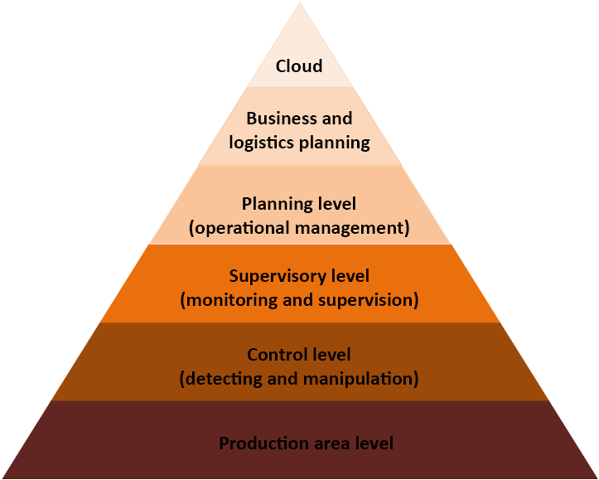

Pirámide de automatización en la industria 4.0.

Pirámide de automatización en la industria 4.0.

Pirámide de automatización en la industria 4.0.

La invención de la máquina de vapor se considera el comienzo de la primera revolución industrial. El segundo estuvo relacionado con la invención de la electricidad y el motor de combustión interna, que permitió la automatización de muchos procesos productivos y el transporte eficiente de productos manufacturados. El siguiente, tercero, estuvo relacionado con el desarrollo de las tecnologías digitales: la invención de computadoras baratas, teléfonos móviles e Internet. Comenzó en la segunda mitad del siglo XX y dio lugar a la cuarta revolución que podemos presenciar hoy.

- IoT y IIoT

- Diferencias entre IIoT y M2M

- Pirámide de automatización

- Implementación impulsada por las adquisiciones

Conectamos esta cuarta revolución industrial en la historia del mundo con el concepto de Industria 4.0. Como todos los posteriores, éste está relacionado con la introducción y difusión de las aplicaciones de las nuevas tecnologías. Esta vez se trataba de robots industriales, inteligencia artificial, Internet de las cosas y su subconjunto: el Internet industrial de las cosas. Por otro lado, no se puede decir que sólo los inventos técnicos contribuyeron a la 4ª Revolución Industrial, y ciertamente también se basa en los cambios sociales y la preocupación por el medio ambiente natural. Sin embargo, dejando las consideraciones filosóficas, centrémonos sólo en los aspectos técnicos y en lo que nos puede ayudar a realizar tareas individuales relacionadas con aplicaciones industriales.

Parece que el impulso de todos los cambios que se están produciendo hoy (y no sólo en la tecnología) fue la invención de Internet como una red global de dispositivos que proporciona una oportunidad sin precedentes para la comunicación barata y el acceso al conocimiento y la información a través de las líneas divisorias en varios niveles. Inicialmente, Internet se utilizaba principalmente para la comunicación entre usuarios. Luego se introdujo el acceso multimedia y luego los datos de varios sensores comenzaron a transmitirse a través de esta red global. Aquí hay un problema, porque Internet está perfectamente adaptado a la transmisión de grandes paquetes de datos, pero no se adapta bien a los pequeños paquetes de datos procedentes de sensores, por lo general, contienen desde una docena de bits hasta una docena de bytes. En Internet, un paquete de este tipo debe ir acompañado de una serie de datos adicionales, como un encabezado y una suma de comprobación, que en este caso son redundantes y a menudo ocupan más espacio que los resultados de medición reales enviados por el sensor. Cuestión aparte es el tiempo que tardan los datos en llegar al destinatario y si llegarán, porque en casos extremos pueden tardar mucho o perderse. Puede suceder que lleguen al destinatario con un retraso de varios segundos, lo que no supone un problema a la hora de monitorear un contenedor de carga enviado del puerto "A" al puerto "B", navegar por un sitio web o enviar un correo electrónico, pero no es adecuado para la mayoría de las aplicaciones industriales. Sí, será útil a nivel de gestión o seguimiento de procesos globales, pero no es adecuado para supervisar y controlar el proceso productivo.

Para muchas personas involucradas en la industria y los procesos de fabricación, la idea de aprovechar una red global en una planta industrial o logística relacionada con el suministro y el transporte era muy tentadora. Por lo tanto, se han desarrollado dos tecnologías que son en cierto sentido un subconjunto de Internet y se denominan Internet de las cosas (IoT) e Internet industrial de las cosas (IIoT). ¿En qué se diferencian de Internet y por qué se decidió separarlos?

Internet de las cosas e Internet industrial de las cosas

Internet of Things (IoT) es una red compuesta por dispositivos conectados, principalmente sensores, que requieren la transmisión de pequeños paquetes de datos. Cabe destacar que los estándares de redes de sensores individuales están muy bien preparados para la transmisión de varios o una docena de bytes de datos desde sensores utilizando transmisores alimentados con energía de bajo consumo. En muchas aplicaciones, la interfaz del sensor ahorra o acumula energía al permanecer en reposo durante un largo período de tiempo, del cual se recupera en un horario establecido, con una frecuencia determinada o según demanda.

Los dispositivos individuales incluidos en la red IoT pueden comunicarse entre sí y compartir datos a través de Internet. Dependiendo de las necesidades se pueden conectar a través de una red con varias topologías. Es importante destacar que para crear estas conexiones se utilizan varios estándares promovidos por fabricantes independientes. En muchas aplicaciones se utiliza una red de malla, que aumenta significativamente el alcance y tiene un mecanismo de redundancia de conexión, en el que los datos se transmiten por radio a través de los nodos hasta el concentrador. Sin embargo, las redes en malla no son la regla y los sensores también se pueden conectar en redes con topología de árbol o mixta. En dicha red, los sensores comparten datos a pedido o compiten por el acceso al centro.

Si bien los sensores en sí no son demasiado complicados y pueden comunicarse mediante un estándar interno, el concentrador, que actúa como puente entre ellos e Internet, debe realizar la traducción adecuada de los datos y formar paquetes estándar a partir de ellos. Los dispositivos IoT se utilizan para recopilar, analizar y automatizar el procesamiento de datos de diversos campos, incluida la producción y distribución de energía, la gestión y monitorización de la iluminación, la monitorización del transporte, las condiciones climáticas, los ríos o la atención sanitaria. Las aplicaciones de IoT implican varios tipos de interfaces, son muy numerosas y se espera que la inventiva en el uso de esta tecnología muestre muchas más aplicaciones. Sobre todo, porque IoT puede estar y está relacionado con dispositivos de consumo.

El Internet industrial de las cosas se diferencia de su predecesor principalmente en su ámbito de aplicación. Se trata de una red de sensores industriales interconectados que no sólo pueden comunicarse entre sí, determinando de forma asincrónica los momentos iniciales de las etapas individuales de los procesos de fabricación, sino que también permiten su monitoreo en tiempo real, lo que ayuda a los operadores y gerentes de máquinas a administrar las fábricas de manera más eficiente. La información procedente de sistemas de gestión individuales o de sensores se puede integrar y evaluar mediante un software que funciona en la nube, respaldado por inteligencia artificial (artificial intelligence) algoritmos de aprendizaje automático (machine deep learning) o gestión de procesos. Estos sistemas permiten un alto nivel de integración de los procesos logísticos y de fabricación, lo que se traduce en una mayor rentabilidad y competitividad de la empresa.

La tecnología IIoT es un puente entre las tecnologías operativas y de la información, permite la interconexión de procesos industriales y sistemas que los gestionan, y es una herramienta clave que respalda la revolución de la Industria 4.0.

¡No confundir con M2M!

Al escribir sobre IIoT, cabe mencionar la técnica de comunicación denominada Machine-to-Machine, abreviada como M2M, porque su desarrollo fue crucial para la implementación de IIoT. Esta abreviatura solía referirse a interfaces de usuario, pero hoy en día se refiere principalmente a la conexión de máquina a máquina. Vale la pena señalar que incluso si el destinatario de la información generada por una máquina es un humano, todavía se envía a través de algún tipo de traductor automático, por lo que todavía se reduce a la transmisión de datos de máquina a máquina.

M2M es una tecnología para transmitir datos entre máquinas o entre una máquina y el llamado una puerta en una topología punto a punto. La puerta de enlace se puede conectar a la red empresarial o a una red global, por ejemplo, un operador de telefonía móvil. En algunas aplicaciones, especialmente cuando es necesaria la conversión de datos, la puerta de enlace también puede mediar en la comunicación entre máquinas.

La tecnología M2M es bastante difícil de escalar. Se recomienda utilizarlo especialmente cuando la comunicación debe estar bien protegida contra el acceso no autorizado y se requiere una mayor confiabilidad. Por ejemplo, la comunicación con otra máquina u operador también debe funcionar cuando no hay disponible una red interna o una conexión a Internet. A diferencia del IIoT, la comunicación M2M no permite sincronizar varios dispositivos en tiempo real ni controlarlos mediante una aplicación basada en la nube. También se limita a un estándar de intercambio de datos específico, a diferencia del IIoT, donde tendría que garantizar el cumplimiento de diferentes estándares o convertirse a un estándar global. Por lo tanto, los dispositivos M2M no son una fuente de datos para el software ERP, PLM o SCM de la empresa.

Debido a las diferencias en ambos tipos de comunicación, su aplicación también es diferente. La tecnología M2M se aplica principalmente a máquinas, dispositivos y dispositivos finales como teléfonos inteligentes o tabletas, mientras que IIoT está relacionado con sistemas de dispositivos digitales como sensores. Por tanto, M2M en la industria se utiliza principalmente, por ejemplo, en mantenimiento, advirtiendo sobre un posible fallo de la máquina, fecha límite de mantenimiento o señalización de daños, mientras que IIoT se utiliza para integrar sistemas extensos. Se puede ver que M2M está más centrado en el hardware y IIoT está más centrado en el software.

La comunicación M2M fue diseñada para controlar una sola máquina industrial o un grupo de ellas. Esto se hace mediante comunicación por radio o por cable, utilizando módulos de hardware especializados M2M. La supervisión la proporciona una unidad especializada adecuada que transmite comandos y recibe datos mediante la transmisión punto a punto antes mencionada. Los sistemas IIoT utilizan Internet para enviar datos desde sensores o dispositivos a la nube, donde se pueden ejecutar muchos servicios y aplicaciones.

Los términos IIoT y M2M tienen raíces comunes porque se refieren al mismo grupo de dispositivos. Sin embargo, IIoT proporciona capacidades adicionales donde los sistemas M2M tradicionales fallan. Los sistemas IIoT permiten compartir datos en toda la empresa para extraer datos comerciales y gestionar mejor las operaciones. El cambio de implementaciones de silos cerrados a tecnologías IIoT abiertas y multifuncionales permite que los datos de sensores y dispositivos se integren con otras aplicaciones empresariales como Big Data y análisis. Los sistemas M2M decodifican problemas a nivel de máquina o mejoran los servicios de los dispositivos, mientras que los sistemas IIoT aprovechan Big Data y análisis para impulsar mejoras en toda la empresa.

Los sistemas M2M reducen los gastos de servicio con capacidades remotas como diagnóstico remoto, actualizaciones y resolución de problemas remota para minimizar el envío de ingenieros de servicio de campo a ubicaciones remotas. Por el contrario, los sistemas IIoT enfatizan las mejoras operativas y entregan productos de información como un servicio a través de la nube. En otras palabras, IIoT significa pasar del hardware (como la conectividad y los dispositivos) al software (como los servicios, el conocimiento procesable y los datos) para agilizar las operaciones.

"Diagrama de la pirámide de automatización en la industria 4.0 - autor: Transfer Multisort Elektronik"

Pirámide de automatización en la empresa

Las tecnologías relacionadas con M2M, IoT o su particular variante IIoT pueden ser suficientes para automatizar el proceso productivo, pero aún están lejos de la revolución mencionada en la introducción. Las revoluciones pueden ser desencadenadas por nuevas ideas que cuestionen el orden existente y propongan soluciones alternativas. Al planificar la automatización de una empresa de acuerdo con los principios de Industria 4.0, se puede utilizar un diagrama que generalmente se presenta en forma del llamado Pirámide de automatización. Analicemos los diferentes niveles de esta pirámide.

Nivel 0 – Nivel del área de producción/Proceso de producción

En el nivel 0 se encuentran los dispositivos, actuadores y sensores, que se utilizan en el área cubierta por el proceso productivo. Esta área no debe identificarse únicamente con el piso de la fábrica, porque a menudo las válvulas de control de flujo están montadas fuera del piso de la fábrica, por ejemplo, en los drenajes de los tanques que suministran materias primas para la producción montados fuera de la nave. Otros ejemplos de tales dispositivos o sensores son motores de bombas eléctricas, actuadores hidráulicos y neumáticos, sensores de proximidad que detectan objetos o su movimiento, realizando una función similar a la de los interruptores fotoeléctricos etc.

Nivel 1- Nivel de Control/Detección y Manipulación

Este es el nivel en el que se manipulan y procesan los objetos físicos. Aquí se controlan y controlan controladores PLC y controladores PID. Las herramientas y manipuladores adjuntos realizan el mecanizado real utilizando diversas tecnologías. Estos PLC y controladores PID toman información de sensores, interruptores y otros dispositivos de entrada para tomar decisiones sobre qué salidas activar para completar una tarea programada.

Los controladores PLC contienen un procesador, memoria para almacenar programación y otros datos, y módulos de entrada y salida. El regulador PID por lo general, se integra con un controlador PLC o se realiza en forma de un programa apropiado ejecutado por el PLC. Un proceso industrial común controlado por PID es el control de temperatura. Muchos procesos de fabricación requieren calentamiento o enfriamiento y mantener un cierto margen permitido para los cambios de temperatura.

Nivel 2 – Nivel de supervisión/Monitoreo y supervisión

Este nivel se llama nivel de supervisión. Utiliza software SCADA (el término SCADA proviene de las primeras letras de las palabras Supervisory Control And Data Acquisition). SCADA es una combinación de los niveles anteriores que permiten el acceso a datos y la gestión de procesos productivos, con sistemas que permiten el control y control desde un solo lugar. Normalmente, aquí se instala una interfaz gráfica de usuario para permitir el control remoto de las funciones. Con SCADA, puede monitorear y controlar múltiples sistemas desde un solo lugar. No se limita a una máquina, proceso o dispositivo.

Nivel 3 – Nivel de planificación/Gestión operativa

El cuarto nivel de la pirámide de automatización (contando desde 0) se llama nivel de planificación. Este nivel utiliza un sistema de gestión informática con cido como MES (Manufacturing E ecution System). MES monitorea todo el proceso productivo en una planta o fábrica, desde el suministro de materias primas hasta la recepción del producto terminado. Gracias a él, la dirección de la planta tiene una visión completa de lo que sucede durante la producción y puede tomar decisiones basadas en esta información. Por ejemplo, puede corregir pedidos de materias primas o planes de envío de productos terminados en función de los datos reales recibidos de los sistemas.

Nivel 4 – Nivel de planificación empresarial y logística

En la cima de la pirámide se encuentra el nivel directivo. Utiliza un sistema integrado conocido como ERP (Enterprise Resource Planning). A través de él, la dirección de la empresa puede observar y controlar sus actividades. El acrónimo ERP suele abarcar un conjunto de diversas aplicaciones informáticas que recopilan, procesan y monitorean todo lo que sucede en la empresa. ERP utiliza información disponible en los niveles inferiores de la pirámide y software adicional que integra los datos que proporcionan. Gracias a ello podrás monitorizar todos los niveles de actividad de la empresa, desde los recursos, pasando por la producción, la distribución de productos, las compras, las finanzas y la nómina, entre muchos otros.

Nivel 5 - Nube

Nube es un término que es un calco del inglés y no refleja muy bien el significado real de esta área. La nube es simplemente un grupo de dispositivos y las aplicaciones que se ejecutan en ellos y que permiten la recopilación, integración, evaluación y procesamiento de datos de gran alcance. Los datos se pueden enviar a la nube desde cualquier nivel de la pirámide de automatización. En esta nube, pueden ser recopilados, procesados y evaluados mediante software de inteligencia artificial respaldado por mecanismos de aprendizaje automático. De hecho, sólo la nube y los mecanismos disponibles en ella nos permiten alcanzar un mayor nivel de eficiencia y excelencia operativa.

Transformar una empresa a la forma requerida por la Industria 4.0 requiere introducir numerosos cambios técnicos y organizativos. Requiere tiempo y recursos técnicos y, siendo realistas, no se puede llevar a cabo en poco tiempo. Por tanto, conviene dividirlo en etapas y fijarse objetivos concretos y alcanzables, esforzándose por lograr cambios paulatinos. También vale la pena centrarse en soluciones locales antes de escalarlas a soluciones globales, en primer lugar extrayendo la información necesaria disponible localmente y creando aplicaciones que tengan en cuenta los casos de uso de estos datos. Teniendo esto en cuenta, se pueden distinguir tres etapas de transformación:

- Comunicaciones digitales y sensores: El objetivo de esta etapa es lograr la mayor eficiencia y perfección operativa posible. Por lo tanto, esta etapa incluirá la mejora de la productividad, la calidad y la eficiencia, así como una mejor gestión de riesgos a través de la integración y la automatización, soluciones de IoT, inteligencia artificial, nube y análisis avanzado. Su implementación implica la necesidad de crear una red digital e introducir en ella información procedente de numerosos sensores. La fiabilidad y la velocidad de esta red determinarán en gran medida si será posible aprovechar plenamente las ventajas de la Industria 4.0, porque una empresa "digital" no podrá funcionar de forma eficiente sin una transmisión de datos fiable.

- Ingeniería digital: El objetivo de su uso es mejorar el crecimiento. Una vez que se sientan las bases, puede comenzar a profundizar en los beneficios aplicando las tecnologías disponibles dentro de la Industria 4.0 con el objetivo de optimizar los procesos de diseño y las cadenas de suministro. En determinados grupos de productos, también puede verse tentado a desarrollar los llamados Productos inteligentes que crean ciertos ecosistemas dentro de los cuales se produce la comunicación y se transfieren datos. Puede entrar en juego la ingeniería que implica automatización y contratos inteligentes basados en blockchain. Un ecosistema de este tipo puede influir en el proceso de producción y la cadena de suministro, garantizando una mayor optimización de los costes operativos de la empresa.

- Operaciones digitales: El objetivo es lograr una mayor diferenciación. La etapa final ocurre cuando la empresa es completamente digital y requiere el uso de capacidades de la Industria 4.0 para brindar una verdadera ventaja competitiva. Introducir los cambios mencionados anteriormente en la etapa desde el diseño hasta el producto terminado permitirá una respuesta rápida a las necesidades del mercado y la creación de productos únicos. También facilitará la respuesta a la opinión del mercado objetivo, permitiendo respuestas aún mejores, más eficientes y rápidas a sus necesidades. Sin embargo, vale la pena señalar que lograr la diferenciación no se trata sólo de diferenciar a una empresa de sus competidores, sino que también puede crear mercados, servicios y modelos de negocio completamente nuevos.

En una revolución, la oferta es clave

Para construir su propia pirámide de automatización en su empresa y buscar las soluciones técnicas necesarias, no sólo necesitará dispositivos como routers, sino también pequeños componentes electrónicos y electromecánicos tales como controladores, sensores, conectores y muchos otros. Serán necesarios para crear infraestructura de red, conexiones entre máquinas, interfaces que indiquen el estado del dispositivo al personal, etc. Vale la pena elegir un socio confiable que pueda suministrar a la empresa los componentes necesarios en un tiempo razonablemente corto. TME es un socio probado. Está en el mercado desde 1990 y ha estado involucrada en el negocio de distribución y suministro desde sus inicios. El estándar de servicio ha sido confirmado por los certificados ISO 9001:2015-10 e ISO 14001:2015, y la oferta incluye una amplia selección de componentes necesarios para implementar plenamente la idea de Industria 4.0.